Pengetahuan Proses

Produksi Textile

Pretreatment, Dyeing , Printing sampai Finishing

PROSES

PRETREATMENT, PRINTING, DYEING DAN FINISHING

1. Proses kain persiapan.

Kain yang

akan diproses printing maupun dyeing harus memenuhi syarat agar zat pewarna

bisa menyerap keserat kain dengan sempurna dan menghasilkan warna yang solid

dan berkualitas. Adapun prosesnya melalui beberapa tahapan yaitu:

·

Singeing

·

Desizing

·

Scouring

·

Bleaching

dan

·

Mercerizing

dan ataucousticsizing dll.

Dalam tulisan ini proses akan dibedakan

berdasarkan jenis kain maupun peruntukannya dan saya akan bahas proses kain jenis Cotton,

Cotton spandex, Rayon, TC, CVC dimulai

dari proses persiapan kain grey

a. Singeing ( Bakar Bulu )

Singeing

adalah proses membakar bulu-bulu yang ada dipermukaan kain maupun disela-sela

rajutan hingga bersih. Bulu-bulu tersebut ditimbulkan karena adanya tegangan

dan gesekan pada benang lusi ketika proses pertenunan. Pada proses produksi

bulu-bulu ini mempengaruhi mutu hasil proses produksi, baik untuk putihan,

dyeing ( pencelupan ) maupun Printing maka bulu-bulu tersebut harus dihilangkan

dengan proses bakaran bulu.

Kain yg akan dibakar bulu-bulunya harus

melalui dua posisi sikat yg lembut terlebih dahulu agar bulu-bulunya

berdiri sebelum melewati nyala api. Pembakaran

bulu ini menggunakan api dari pencampuran udara dengan gas, tekanan gas antara

6 mBar s/d 18 mbar tergantung dengan kecepatan kain yg lewat dipermukaann api

dan ketebalan kain Sedangkan tekanan udara sekitar 80mBar s/d 100 mBar. Kecepatan kain yg melewati permukaan api

antara 35m/menit s/d 130m/menit. Nyala api harus berwana biru kehijauan dan

kesan tajam, api berwara kuning menghasilkan pembakaran kurang sempurna karena api

tidak bisa menembus anyaman kain dan akibatnya bulu-bulu itu akan muncul kembali

ketika proses

berikutnya.

|

| Bulu sebelum dibakar |

|

| Setelah Bakar Bulu |

b. Desizing ( Penghilangan Kanji )

|

| Proses bakar bulu dan buang kanji. |

Proses

penghilangan kanji ( Desizing ) bertujuan untuk menghilangkan kanji yg terdapat

pada bahan berasal dari proses pertenunan. Karena kanji itu penghambat proses

pewarnaan, dengan adanya kanji kain tidak bisa

menyerap cairan apapun dan hanya mengambang seperti air disiramkan ke

daun talas. Kandungan kanji harus benar-benar bersih dari kain agar bisa

menyerap cairan atau zat warna dengan

cepat karena saat proses produksi dyeing maupun printing pada kecepatan sampai

60m/menit harus bisa menyerap pewarna. Kain yang akan dihilangkan kanjinya dimasukan

kedalam bak cairan yg berisi enzim pada temperature 85-90⁰C secara kontinu

melalui roll padder ( diperas ) dengan pick up > 100% agar cairan enzim tetap basah langsung ke

beatcher digulung dengan panjang bisa mencapai +/_ 5000 m. Selanjutnya kain

yang telah digulung dalam beatcher dan dibungkus plastic ( dibacem/diperam )

kemudian diputar dengan kecepatan 8 m/menit selama minimal 8 jam. Putaran

beatcher bertujuan cairan tidak turun habis namun bergerak merata diseluruh

kain hingga waktu yg telah ditentukan. Setelah waktunya mencukupi kain tersebut

dicuci dengan menggunakan air panas 95⁰C sampai bersih dan sudah tidak ada lagi

kandungan kanji dikain.

|

| Bak enzim yang dipanaskan 85-90⁰C |

Pada saat

ini proses Singeing ( bakar bulu ) dan desizing ( penghilangan kanji )

merupakan proses semi kontinyu yaitu Kain masuk kemesin bakar bulu melalui sikat

dilanjutkan pembakaran bulu lalu masuk larutan enzim dipad ( peras ) dan

digulung pakai roll / dibatcher. Batcher

diambil dari mesin di bawa kepemutar batcher

lalu dibungkus plastic dan kemudian diputar ( dibacem ) dengan kecepatan

8 m/menit selama minimal 8 jam.

Resep Enzyme

-Enzyme

-Pembasah

-Squestering

Pembasaha berfungsi memudahkan Enzyme masuk keserat kain dengan cepat

Squestering berfungs

i membantu netralisir kandunga Fe yg ada air maupun dikain agar saat proses scouring tidak terjadi pinhole, meskipun sa'at proses scouring tetap memakai squestering

Enzym bisa buat sendiri apabila mau lebih murah

Siapkan:

Aquqzyme Ultra 1200L ( bahan ini adalah bahan mentah/biangnya semua enzyme yg dijual dipasaran ), Anti jamur, Garam ( garam laut yg banyak dijual dipasar ) dan Air. Garam dilarutkan terlebih dahulu dengan air kemudian masukan Aquazyme dan Anti jamur. larutan harus netral PH 6-7

c. Proses

Scouring.

Scouring & Bleaching Pada Kain Cotton , TC dan CVC

Proses

Scouring bertujuan menghilangan komponen penyusun serat berupa: minyak, lemak,

lilin ( wax ), debu dan kotoran-kotoran kain yang menempel serat kain.

Proses Bleaching

Proses

bleaching bertujuan menghilangkan biji-biji kapas, pigmen-pigmen warna alami pada

serat kapas yang berwarna cream kecoklatan menjadi putih.

Keterangan

masing-masing bak dan fungsinya pada Mesin

Benninger :

Washer

pertama berisi air yang dipanaskan

sampai temperature antara 90⁰C - 95⁰C.

Washer kedua berisi air yang dipanaskan sampai

temperature antar 85⁰C - 90⁰C.

Impacta

adalah berisi larutan chemical sebagai obat scouring Bleaching. Berisi jenis

obat yg dilarutkan berupa: H₂O₂, NaOH, Stabilizer, Wetting Agent dan

Squestering.

Steamer adalah box diisi uap dengan tekanan 550 mBar

temperature 102⁰C, di dalam box ini berupa

rol-rol berjalan( berputar ditempat ) sehingga bisa menampung tumpukan kain berjajar

samapi sebanyak 2700 m.

Washer ketiga berisi air yang dipanaskan sampai temperature

antara 90⁰C - 95⁰C.

Washer keempat berisi air yang dipanaskan sampai temperature

antara 90⁰C - 95⁰C.

Washer kelima berisi air yang didalamnya terbagi menjadi tiga bak

bisa menjadi satu bagian dengan overflow mengalir dari belakang kedepan dan

juga bisa overflow masing-masing bak. Di

washer kelima ini bak pertama diisi air yg dipanaskan kira-kira 60⁰C, bak kedua

diisi air dinginkira-kira 30⁰C yang

diberi larutan Asam dengan kadar keasaman air dijaga secara outomatis dengan PH 6,5 s/d

7, dibak larutan asam kondisi air tidak boleh panas. Bak ketiga berisi air

dingin 30⁰C tanpa larutan apapun sebagai air pembilas segala kandungan kotoran

maupun keasaman dan alkali menjadi netral.

|

GAMBAR ALUR PROSES SCOURING & BLEACHING.

Proses

scouring & bleaching adalah proses pencucian kanji sebelum masuk ke bak kimia

dan masuk keruang steamer. Diruang inilah proses kimia, menghilangkan minyak

dari kapas, menghilangkan biji kapas, membersihkan warna alam dan memutihkan

kain. Kesempurnaan hasil ditetukan oleh serapan cairan yg cepat, biji2 kapas

hilang, warna putih dan tidak terjadi lipatan permanen. Semua ketentuan ini

menghasikan kesempurnaan pada sa’at proses printing dan dyeing

|

Proses

Scouring & Bleaching kontinyu Menggunakan Mesin Benninger

Scouring & Bleaching proses kontinyu yaitu proses

scouring dan proses bleaching kain rajut Cotton, CVC, TC dilakukan secara

bersamaan sehingga hasil lebih cepat, pemakaian energy lebih hemat dan biaya lebih

murah.

Kain Grey yang sudah selesai diproses di Bakar bulu, buang

kanji dan sudah cukup waktu batchingnya maka kain tersebut disiapkan ke Mesin proses

Scouring & Bleaching ( lihat gambar)

Jalur kain proses scouring & bieaching

terlihat pada gambar diatas. Rol padder pertama berfungsi menarik kain dari

batcher menuju ke washer pertama berisi air panas pada temperature 90⁰C - 95⁰C

agar kanji dikain yg sudah dibacem langsung larut tercuci dan diperas/dipad melalui rol-rolpadder yg ada diwasher, Washer

1 s/d 4 terdiri dari 3 roll squeegee dan 1 roll padder penarik. Dilanjutkan

ke washer kedua untuk dicucilagi namun

temperature sedikit lebih rendah 85⁰C - 90⁰C karena keluar dari washser kedua kain

harus dingin dibantu penyemprotan air bersih dingin sebelum dipad.

Dilanjutkan proses ke Impacta,

kain harus dingin ketika masuk keimpacta dan didalam impactapun temperature

max 45⁰C. Pict up in 70% dan pick up out

90%. Juga kain yang masuk ke impacta harus bersih dari kanji agar tidak

menghalingi masuknya chemical keserat kain tersebut dan akan mendapatkan hasil

yang sempurna. Didalam impacta larutan chemical tidak boleh didiamkan selama

lebih dari 30 menit, karena campuran

chemical itu akan bereaksi terus dan bila waktunya terlalu lama diimpacta tanpa

ada pergantian yg baru secara kontinyu maka ketika masuk ke steamer sudah tidak

bereaksi lagi secara maksimal ( sudah bereaksi sebelum dipakai ). Cairan kimia

yang masuk ke impacta bersamaan menggunakan dosing pump dengan aliran sesuai resep

yang telah ditentukan berdasarkan berat kain dan kecepatan mesin.

Dari impacta kain masuk kedalam box steamer dan dimasukkan

uap dengan tekanan 55 mBar pada temperature 102⁰C , kain dimasak didalam

steamer selama antara 15 meni s/d 30 menit tergantung tebalkain dan banyaknya

biji kapas. Lamanya waktu juga disesuaikan dengan resep yang dipakai yaitu

perbandingan H₂O₂, NaOH dan Stabilezer, jangan sampai kain sudah keluar dari

steamer chemical belum selesai reaksi atau baru setengah dari waktu yang telah

ditentukan sudah selesai reaksi, ini namanya pemborosan dan hasil tidak

sempurna. Untuk mengetahui bahwa reaksi belum selesai bisa diuji dengan

mengambil sampel kain yang keluar dari steam langsung ditest dengan tes kadar

H₂O₂ yang tersisa dikain tsb. Keluar kain dari steamer harus keadaan kain masih

panas langsung masuk ke washer 3 dengan temperature 90⁰C - 95⁰C dan dilanjutkan

ke washer 4 dengan temperature 90⁰C - 95⁰C. Proses dibox steamer tersebut

diatas adalah proses scouring dan Bleaching bersama’an.

Dari washer 4 masuk ke washer 5 yang terdiri dari tiga bagian

yaitu sekatan pertama air dipanasi dengan temperature sekitar 60 C agar tidak

memanasi sekatan kedua yang airnya tidak boleh panas karena sekatan kedua

berisi asam yang mudah menguap bila pada temperature panas. Fungsi asam disini

bertujuan untuk menetralisir kain yang masih bersifat alkali ketika proses

scouring dan bleaching menjadi netral PH 7 selanjutnya masuk kesekatan ketiga

yaitu pembilasan dengan air tanpa dipanaskan. Lalu keluar dengan batching atau

melalui plaiter masuk kelori. Hasil proses scouring dan bleaching diambil

sempelnya dan diuji yaiti masih adakah kanjinya, biji kapasnya, keasamannya,

penyerapannya dan putihnya.

d. Mercerized

Proses Mercerized / coustisasi bertujuan meningkatkan

kualitas kain cotton dan rayon.

|

| Mesin Mercerized Wakayama |

|

| Tenter Mercerized |

|

| Pedder Mercerized |

Kain Cotton yang akan diproses mercerized

terlebih dahulu diproses bakar bulu, buang kanji, scouring dan bleaching. Kain Cotton

dimasukan kedalam larutan soda coustic ( NaOH ) kadar tinggi 26⁰Be - 30⁰Be dalam

waktu 40 detik akan mengakibatkan serat menggelembung berbentuk silinder yang

sebelumnya serat tersebut bisa berbentuk pipih atau bulat-bulat macam kacang (

melintir ) kearah lebar dan menyusut kearah panjang karena tegangan arah

panjang tidak terjadi, Penggelembungan akan sempurna bila diberitegangan (

tension pada tenter mesin mercerized ) kearah lebar selebar kain asal dari

weaving setelah dicuci dengan menyemprotkan air panas dan divacum. Pencucian

harus bersih dari kandungan alkalinya sebelum masuk kebak pencucian berikutnya.

Kadar air dibak berikutnya kira – kira tinggal 3⁰Be. Pemberian tegangan selebar

kain asal bertujuan lebar kain pada saat proses sampai akir tidak mengalami

banyak penyusutan lebar dari ukuran yang sebenarnya.

Hasil Kain Proses mercerized akan diperoleh sbb:

- Penggelembungan

serat kain akan meningkatkan daya serap terhadap zat warna

- Daya

serap naik menjadikan zat warna terserap keseluruh serat dan warna menjadi

solid

- Menamabah

kekuaatan tarik kain

- Ukuran

kain lebih stabil ( tidak banyak susut )

2.

PROSES PRINTING DAN DYEING.

a. PROSES PRINTING ROTARY

Rotary Print adalah

suatu proses mentansfer pasta warna kepermukaan lembaran kain menggunakan

rotary screen sesuai design. Jumlah warna yang di cetak sama dengan

jumlah screen yang digunakan, untuk motif karakter tertentu dalam 1 warna bisa

lebih dari 1 screen. Misalnya:warna hitam dipakai blok dengan raster, terkadang

harus dipisahkan karena keduanya membutuh tekanan rakel yang berbeda. Di mesin rotary print jumlah screen atau warna maksimum 16 warna tetapi

pada umumnya hanya 12 screen. Banyak perusahaan memilih mesin printing rotary

karena bisa jalan printing kain dengan kecepatan tinggi, sehingga bisa

menghasikan lebih banyak dibandingkan dengan mesin printing plat. Rotary print

sebagai mesin produksi masal.

Persiapan

proses printing meliputi sbb:

- Design. Disisni gambar didesign atau ditrace sedemikian rupa agar

bisa diterapkan keproses printing. Baik pemisahan warna maupun ukuran

linkaran ( lebar gambar ) sesuai

diameter stadard screen. Design dibuat berupa file gambar untuk dikirim

keproses Inkjet dan DLE rotary Engraver.

|

Designer dan Tracer

Proses pembuatan design dan trace untuk gambar ulang sesuai ukuran printing rotary dan pemisahan warna |

- Engraver. File gambar yang ditranfer ke mesin

sudah dilakukan pemilahan warna. Kemudian dicetak satu persatu kerotary screen

menggunakan mesin DLE atau Injet rotary engraver. Proses pencetakan melalui

penyinaran menggunakan sinar UV atau menggunakan tinta yang masing-masing

mempunyai kelebihan dan kekurangannya. Menggunakan tinta hasil cetakan terlihat

tetapi dengan sinar tidak terlihat jelas. Kemudian dilanjutkan, penyemprotan,

pemanasan, pasang endring dan pemeriksaan.

|

Proses DLE dan Inkjet Engraver

Prose pemindahan file gambar di Rotary Screen menggunakan mesin DLE dan Inkjet Engraver. |

- Dilaboratorim pencarian resep warna menggunakan Color matching dari

Macbeth. Selanjutnya dibuat pasta warna sekala kecil ( ukuran gelas ) dan

disablonkan kekain yang sama dengan kain yang akan diproduksi

- Didapur

obat, resep warna yang sudah sesuai

hasil dari laboratorium dibuat dengan sekala produksi mengikuti kebutuhan

produksi dengan perhitungan open area. Dari skala kecil kebesar mungkin akan

timbul perbedaan warna maka dengan demikian sebelum produksi harus ditest.

- Persiapan

kain. Kain siap printing yaitu serat kain

lurus dan tidak melenkung, kering dan dingin. Lebar kain diseting harus

mengikuti lebar rotary screen.

- Perkembangan

baru. Pembuatan warna yang cenderung

berulang sebaiknya membuat standard warna. Keuntungannya: sekali buat bisa

banyak. Bila kelebihan bisa untuk design berikutnya yang warnanya sama. Masih

banyak lagi penghematan.

Proses

Fiksasi Printing Reaktif.

Proses ini

mempermanenkan warna yang sudah masuk keserat kain. Warna utama yang masuk

keserat tidak akan pudar ketika dicuci, yang hilang hanya zat warna yang tidak

masuk keserat dan zat pembantu proses printing.

Fiksasi

zat warna reaktif menggunakan mesin Steamer. Kain katun dan rayon umumnya

proses reaktif. Mesin dipanaskan dengan uap langsung dan tidak langsung. Mesin

dipanaskan sampai 102⁰C dengan jumlah uap sampai 1300 kg / jam. Uap tidak

langsung untuk memanasin diding bagian atas, tempat kain masuk dan kain keluar,

agar tidak terjadi tetesan uap yang mencair. Uap langsung untuk proses fiksasi

yaitu uap masuk keserat kain dan bereaksi. Kain hasil proses printing reaktif

diperkenankan masuk kedalam ruang mesin steamer bila temperature sudah mencapai

102⁰C. Proses fiksasi dibutuhkan waktu 7 – 8 menit didalam ruang. Kain yang

keluar dari steamer seharusnya terasa lembab, menandakan proses sudah benar.

b. PROSES DYEING DI KAIN KATUN DAN RAYON.

Keunggulan

Mesin CPB Kusters.

Menggunakan

mesin CPB (Cold Pad Batch ) hight technology padder Kusters Jerman. Biaya

proses produksi celup paling murah dan kualitas terbaik. Mesin ini menggunakan

2 swimming rol padder karet lembut. Hight Technolgy swimming rol memakai

tekanan hydrolik dan pneumatic.

Proses

pencelupan warna reaktif yang solid dari awal sampai ujung proses.

Tekanan

padder kiri, tengah, kanan dikontrol dengan toleransi kecil. Pick up bisa

sampai 65%,bila tekanan tidak sama bisa di setel, membuat hasil celupan rata (

tidak belang baik kanan, tengah dan kiri ). Dengan menggunakan mesin ini akan

menghasilkan kualitas celupan sangat sempurna. Proses celup reaktif untuk kain

katun dan rayon. Menggunakan abat celup larutan alkali dan larutan dyestuff.

Perbandingannya 1:4 ( 1 Alkali dan 4 Larutan dyestuff ). Alkali dan

dyestuff dicampur ( menggunakan dosing pump bertekanan dibentukan

kekupingan pipa ) menghasilkan campuran yang rata, homogen, 2 input keluar 1

output dan masuk kebak.

Kain RFD

masuk kelarutan o bat dibak dan di press dengan padder kemudian masuk keroll

batcher. Kapasitas batcher maksimum 2000 m agar waktu baching timenya tidak

terlalu jauh antara bawah dan atas sehingga warna dari ujung awal sampai akhir

sama.

|

Proses

dyeing reaktif cold pad batch pada kain

katun dan rayon. Biaya produksi paling murah dan simple dibandingkan dengan

proses celup lainya. Kelemahannya membutuhkan waktu fiksasi lama karena beacher

diputar 8m/menit selama 6 sd 24 jam tergantung zat warna yang digunakan. Dengan

menggunakan mesin CPB Kusters yg terkenal oleh 2 buah Swimming roll karetnya, bisa

pick up 65% sehingga menghasikan produksi yang sempurna.

|

Fiksasi

celup reaktif.

Kain hasil

proses CPB diputar kira-kira 8 rpm. Lamanya pemutaran tergantung

jenis dyestuffnya, yaitu antara 6 sd 24 jam agar fiksasi sempurna. Kemudian

dilanjutkan ke pencucian. Proses celup CPB lebih ramah lingkungan, karena

cairan langsung diserap ke kain dengan pick up 65%, dalam proses pencucian,

lunturan dyestuff sedikt sehingga air cucian tidak terlalu kotor

3. PROSES WASHING DAN FINISHING.

a. Proses washing.

- Proses washing menggunakan mesin Haspel dan Mesin open width

b. Proses finishing.

Hasil

harus lembut, empuk, berisi, tidak susut, lebar seragam dan tidat getas.

Untuk

menghasikan produk yang berkualitas dan siap bersaing dipasaran maka proses

finishing sangat menentukan. Kemudian harga harus bisa murah kualitas menjadi

standard produksi. Pabrik tidak bisa lagi mengandalkan dengan menaikan harga jual

meski kualitas terbaik. Harus berinovasi terus menerus menjaga biaya produksi

tetap rendah.

Ada dua

proses finishing sbb:

- Finishing cara Chemical. Mesin Stenter ini digunakan

untuk proses seting finish menggunakan chemical seperti resin finish

berupa: pelembut, penebal agar kain terasa berisi, lembut dan tidak

terkesan getas. Hasil proses finishing harus sempurna, sususnan serat kain

tidak boleh miring maupun melengkung dan lebar harus sama.

|

Mesin Stenter

Finishing chemical menggunakan mesin stenter |

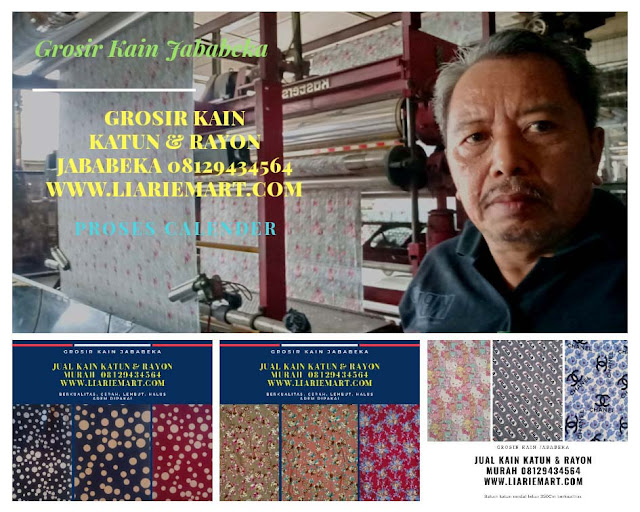

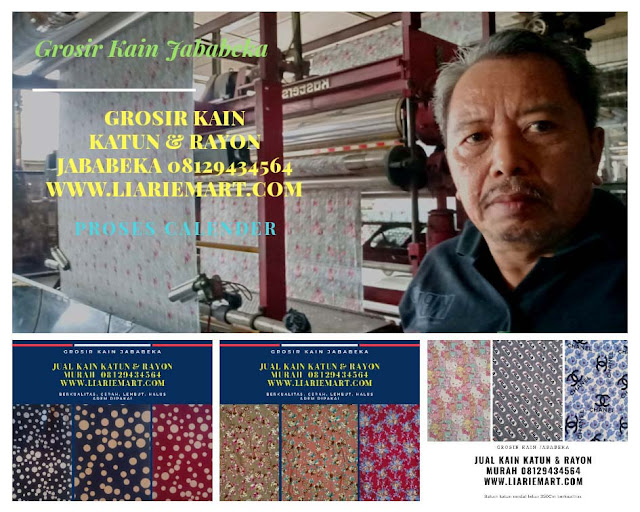

- Finishing cara mekanis. Menggunakan mesin sanforize dan

Calender. Sanforize mengembalikan kontruksi kain original. Lembaran kain

dipress dengan blanked ( rabber tebal ), hasilnya kain menjadi lembut dan tidak

susut lagi. Proses finishing menggunakan mesin Calender dengan cara kain

dipress oleh 2 atau 3 rol. 1 roll stainlessteel dipanaskan sampai temperatur

sesuai kebutuhan dan dipres oleh 1 atau 2 roll teplon. Kedua rol, teplon dan

rol staileessteel mempunyai sedikit perbedaan kecepatan. Hasil dari proses ini ada efek strika.

|

Mesin Calender

Proses finishing mekanik menggunakan mesin Calender Kusters |

Kesimpulan:

Semua

proses ini menentukan kualitas hasil produksi. Bukan hanya hasil produksi yang

baik saja tapi ada tuntutan proses yang efisien segala hal, agar pelanggan

tetap setia menikmati hasi produksi yang berkualitas dan lebih

kompetitip.Tinggalkan pola lama yang poya dan tetap untung besar, sudah tidak

bisa dipertahankan lagi cara tersebut. Kala itu textile jadi produk primadona

jadi tidak ada masalah.

Kami

sebagai distributor kain textile dari perusahaan ternama maka kami siap

bersaing dengan distributor lainnya. Kualitas dan harga lebih murah menjadi

andalan kami, karena kami menemukan cara produksi yang efisien.

.jpg)

0 comments:

Post a Comment